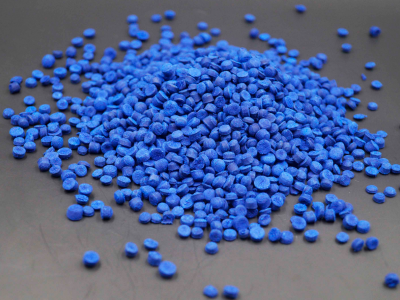

色母粒,作为一种广泛应用于塑料制品着色的颜料形式,其成型工艺对于最终产品的质量和性能具有至关重要的影响。在色母粒的制造和应用过程中,多种因素会对其成型工艺产生影响,本文旨在探讨这些因素并提出相应的优化策略。

一、色母粒成型工艺及其影响因素

色母粒成型工艺主要包括原料配料、溶解混合、熔混和、制粒冷却等环节。在这一系列过程中,多种因素会对色母粒的成型产生影响。

原料配料

颜料和塑料基础材料的配比对色母粒的颜色饱和度和混色效果具有决定性作用。颜料过少可能导致色母粒颜色不饱和,而颜料过多则可能影响色母粒的分散性和加工性能。因此,精确的配料比例是保证色母粒质量的前提。

溶解混合

在溶解混合阶段,颜料粉末和塑料基础材料需要充分均匀地混合到一起。混合不均匀会导致色母粒中出现颜色条纹或斑点,影响最终产品的外观质量。此外,混合过程中的温度和振动等参数也会对色母粒的成型产生影响。

熔混和与制粒冷却

熔混和阶段是将混合后的物料通过高温熔融,达到一定的熔融状态。熔融温度、熔融时间和挤出速度等参数的控制对于色母粒的成型至关重要。过高的温度或过长的熔融时间可能导致颜料分解或塑料基础材料降解,从而影响色母粒的性能。制粒冷却过程中,冷却速度和颗粒大小的控制也会影响色母粒的成型和质量。

二、色母粒成型工艺的优化策略

针对以上影响因素,我们可以提出以下优化策略以提高色母粒的成型工艺和产品质量。

精确控制原料配料比例

通过精确的计量设备和技术手段,确保颜料和塑料基础材料的配比达到最佳。同时,加强对原料的质量控制,确保原料的稳定性和一致性。

优化溶解混合工艺

采用高效的混合设备和技术,确保颜料粉末和塑料基础材料能够充分均匀地混合。此外,合理调整混合过程中的温度和振动等参数,以提高混合效果。

严格控制熔混和与制粒冷却过程

在熔混和阶段,合理控制熔融温度、熔融时间和挤出速度等参数,避免颜料分解和塑料基础材料降解。在制粒冷却过程中,优化冷却速度和颗粒大小的控制,以确保色母粒的成型和质量。

加强工艺监控和质量控制

建立完善的工艺监控和质量控制体系,对色母粒成型过程中的各个环节进行实时监测和记录。通过数据分析,及时发现并解决问题,确保色母粒的稳定性和一致性。

三、总结

色母粒成型工艺作为塑料制品着色的关键环节,其质量直接关系到最终产品的性能和外观。通过深入探讨色母粒成型工艺的影响因素及优化策略,我们可以进一步提高色母粒的质量,满足不断升级的市场需求。