【色母粒产业网】10月13日消息,在化工行业中,重质碳酸钙作为一种绿色环保的非金属矿产品,正逐渐展现出其在传统产业与新兴领域的广泛应用价值。为了满足现代工业的发展需求,重质碳酸钙的生产工艺不断优化,其中干法制备因其高效与环保特性而备受青睐。

干法制备重质碳酸钙通常选用天然方解石、大理石、白云石或白垩作为原料,通过先进的机械设备进行粉磨和分级,以达到所需的细度。目前,市场上主流的制备工艺包括雷蒙磨、环辊磨、球磨以及超细立磨等四种。

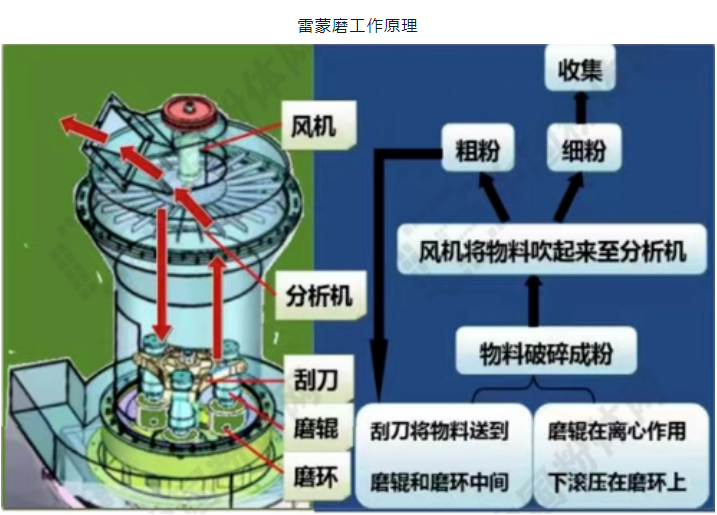

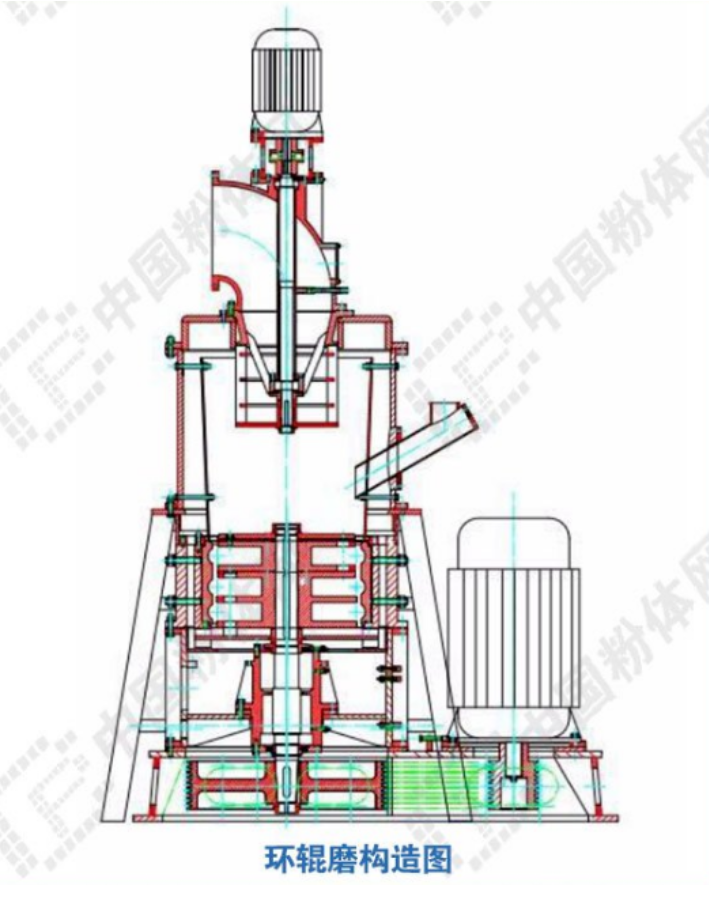

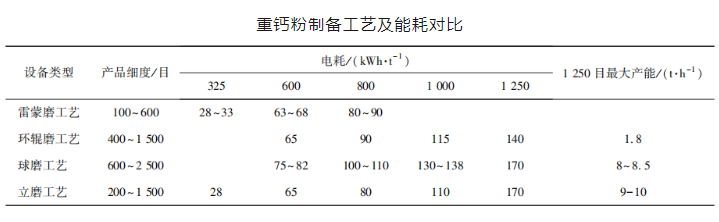

雷蒙磨工艺以其占地面积小、处理量大、能耗低以及产品细度好等优点,在市场上占有一席之地。然而,其碾压粉碎原理限制了微粉量的产生,生产能力相对较小。相比之下,环辊磨在磨辊结构上进行了重大改进,粉磨效率高且成品粒度优异。凭借节电和投资低廉的优势,环辊磨工艺在重钙行业迅速推广,但台时产量偏小,大规模应用受到一定限制。

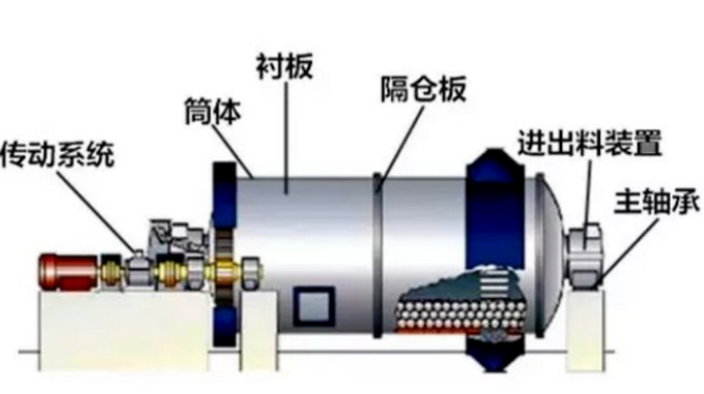

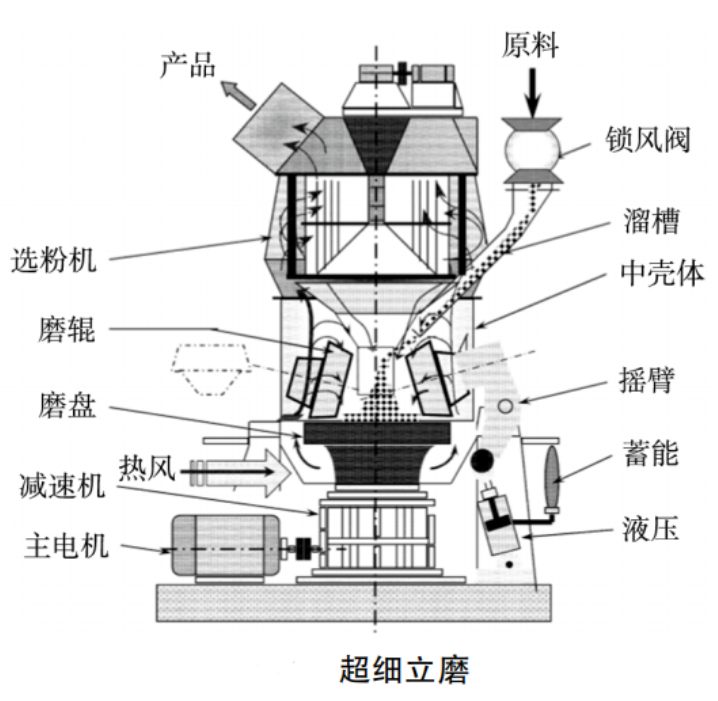

球磨工艺则以其强大的生产能力著称,能够生产600至6500目的重钙产品。然而,该工艺存在过研磨现象,能耗稍高。而超细立磨工艺则通过液压控制使磨辊对物料施加恒定的研磨压力,粉碎效率远高于雷蒙磨,且电耗较低,因此成为规模化企业的首选。

据色母粒产业网了解,在选择重质碳酸钙加工工艺和设备时,需综合考虑技术成熟度、产品质量稳定性、设备运行可靠性、产品能耗以及投资成本等因素。在当前重视能耗指标和力争实现“双碳”目标的政策引导下,重质碳酸钙制备工艺及装备的创新升级显得尤为重要。

超细立磨制备重质碳酸钙的工艺流程包括洗矿破碎系统、研磨风选系统以及发运系统。在制粉过程中,需根据产品规格、粒度及细粉含量要求等合理调节技术参数,如主风机风量、分级机转速、磨辊压力及给料量等,以确保产品质量和系统运行的稳定性。

综上所述,我国碳酸钙产业历史悠久,重质碳酸钙企业众多。在未来,随着技术的不断进步和政策的持续引导,重质碳酸钙制备工艺及装备将迎来更加广阔的发展前景。