【色母粒产业网】11月21日消息,日本东曹株式会社(Tosoh)近日宣布,其位于山口县Nanyo工厂的新二氧化碳(CO2)回收和原材料加工设备已顺利安装并于10月底正式投入运营。这一创新举措标志着东曹在异氰酸酯产品(如MDI、HDI等)的生产过程中,实现了二氧化碳的高效循环利用。

以往,东曹主要通过石脑油(Naphtha)来制造异氰酸酯原料一氧化碳(CO)。然而,在新近投用的设备中,东曹采用了自主研发的先进回收技术,成功地从CO制造过程中产生的燃烧气体中回收了CO2,并将其作为CO的原料进行再利用。据东曹介绍,这一设施每年能够捕获高达4万吨的CO2,用于生产CO,从而显著减少了对石脑油的依赖,有力推动了异氰酸酯产品的低碳化发展。

值得一提的是,东曹在CO2捕获过程中,使用了其自主研发的高耐久性CO2回收胺作为回收剂。这种回收剂不仅提高了CO2的捕获效率,还确保了整个过程的稳定性和可持续性。据色母粒产业网了解,东曹在设备运营中将对CO2回收胺的性能进行进一步验证,并计划在未来将其推向市场,为更多行业提供高效的CO2回收解决方案。

此外,东曹株式会社在Nanyo工厂的生产规模也颇为可观,每年可生产40万吨MDI和4.3万吨HDI。而此次新设备的投用,无疑将进一步提升东曹在异氰酸酯产品市场的竞争力。

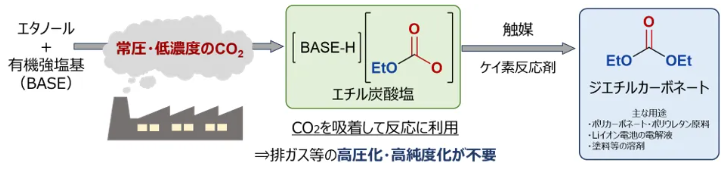

值得注意的是,这并非东曹首次尝试将二氧化碳(CO2)用于聚氨酯原料的生产。早在2024年6月,东曹就与日本产业技术综合研究所(AIST)的研究团队合作,共同开发了一种在常压、低浓度下由CO2合成碳酸二乙酯的催化反应技术。碳酸二乙酯作为聚碳酸酯和聚氨酯的重要原料,以及电解质、涂料等领域的广泛应用,这一技术的突破为CO2的循环利用开辟了新的途径,也为聚氨酯行业的绿色发展提供了有力支撑。