【色母粒产业网】10月17日消息,特种工程塑料,作为热塑性塑料中的佼佼者,因其独特的化学、物理和机械性质,在特殊应用场景中发挥着不可替代的作用。这些材料通过引入芳香环等结构,实现了短期耐热性高达250℃、长期热稳定性可达150℃等卓越性能,成为工业界追捧的轻质高强度材料。目前,市场上已经产业化的特种工程塑料主要包括聚苯硫醚、聚醚醚酮、液晶聚合物、砜聚合物、聚酰亚胺、特种尼龙以及聚芳硫醚砜等六大类。

近年来,中国特种工程塑料产业链呈现出蓬勃发展的态势。产业链上游,化工原料的供应日益丰富,本土企业通过技术创新和产业升级,逐步突破了部分关键原材料的生产技术瓶颈,实现了自主供应,有效降低了原材料成本。中游环节,特种工程塑料产业不仅对国家支柱产业和现代高新技术产业起到了重要支撑作用,还推动了传统产业改造和产品结构调整。受市场需求刺激和技术进步双重驱动,特种工程塑料的国产化进程明显加快,众多中国企业纷纷投资建设相关项目。

然而,尽管产能加速释放,中国特种工程塑料产业仍面临产能利用率不足的问题。数据显示,2023年中国六大类特种工程塑料总产能达到24.2万吨/年,但产量仅为8.5万吨,平均开工率仅为35%,产能利用率明显偏低。这主要是由于生产技术不稳定、产品同质化竞争严重所致。在竞争格局方面,由于特种工程塑料技术壁垒较高,市场集中度相对较高,但部分国内企业在布局广度和产品种类上仍与国外企业存在差距。

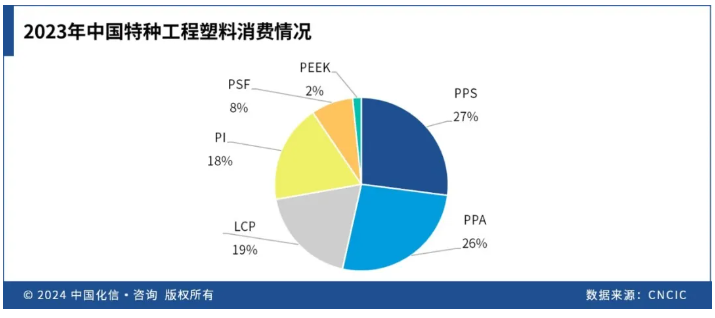

据色母粒产业网了解,中国特种工程塑料消费市场仍高度依赖进口。2023年,中国特种工程塑料总消费量约为17.4万吨,远超国内产量。在产品消费结构上,PPS和PPA需求占比较大,主要得益于新能源汽车和电子电器行业的快速发展。未来,随着新能源汽车、电子电器、医疗器械等高速发展领域的持续驱动,中国特种工程塑料的市场需求预计将保持高速增长,2023-2028年年复合增速约为7.2%。

但中国特种工程塑料产业在发展过程中仍面临诸多“卡脖子”问题。例如,PPS生产成本较高,合成工艺有待优化;PPA产品同质化严重,原料供应受限;LCP在改性方面和单体开发上仍有待突破;PSF薄膜生产设备依赖进口,聚合生产工艺存在差距;PI下游应用开发不足;PEEK产品质量不稳定且认证周期长等。这些问题严重制约了中国特种工程塑料产业的发展。

综上所述,中国特种工程塑料产业整体仍处于成长期,机遇与挑战并存。为了提升产业竞争力,中国本土企业需加大研发创新投入,优化合成工艺控制,提升产品品质和稳定性,降低生产成本。同时,企业还需积极与国内外用户建立联系与合作,围绕客户需求开发新产品、新技术。预计未来,中国特种工程塑料产业链将呈现下游需求持续增长、原料进口依赖度降低以及产品高质量发展等趋势。